DROPSA Sumo Atex Manual do proprietário

- Categoria

- Medindo, testando

- Tipo

- Manual do proprietário

1/ 19

Bomba Sumo

Eletrobomba Modular

Versão conforme a diretiva CE 94/9 (ATEX)

Manual de Instalação,

Utilização, Manutenção e

Segurança

Instruções originais em língua italiana

Manual elaborado em conformidade com a Diretiva C2137IP – WK 15/19

CE 06/42 (Diretiva Máquinas)

II 2GD ck IIB+H2 T100 °C IP65

ÍNDICE

1. INTRODUÇÃO

2. DESCRIÇÃO GERAL

3. IDENTIFICAÇÃO DA MÁQUINA E MARCAÇÃO

4. CARACTERÍSTICAS TÉCNICAS

5. COMPONENTES DA BOMBA E LIGAÇÕES ELÉTRICAS

6. DESEMBALAMENTO E INSTALAÇÃO

7. INSTRUÇÕES DE UTILIZAÇÃO

8. PROBLEMAS E SOLUÇÕES

9. PROCEDIMENTO DE MANUTENÇÃO

10. ELIMINAÇÃO

11. INFORMAÇÕES DE ENCOMENDA

12. DIMENSÕES

13. MOVIMENTAÇÃO E TRANSPORTE

14. PRECAUÇÕES DE UTILIZAÇÃO

15. LIMPEZA

16. FORMAÇÃO

http://www.dropsa.com

Via Benedetto Croce, 1

Vimodrone, MILÃO (IT)

t. +39 02 250791

Os produtos Dropsa podem ser adquiridos nas filiais Dropsa e distribuidores

2/ 19

1. INTRODUÇÃO

O presente manual de utilização e manutenção refere-se à bomba Sumo, versão conforme a diretiva 94/9/CE ‘ATEX’ para

áreas classificadas como zona 1 e 21 pela presença de gases inflamáveis do Grupo IIB+H2 e poeiras combustíveis. A

temperatura superficial máxima desenvolvida pela bomba Sumo nas piores condições de funcionamento é de 100 °C. A

utilização desta bomba permite a distribuição de lubrificantes nos sistemas de lubrificação também por altas pressões até

400 bar (5.880 psi).

Pode ser obtida a última versão do manual mediante pedido dirigido ao Gabinete Técnico Comercial, ou consultando o nosso

site http://www.dropsa.com.

A utilização da bomba objeto do presente manual deve ser confiada a pessoal qualificado com conhecimentos básicos de

hidráulica e eletricidade.

O presente manual de uso e manutenção contém informações importantes para a defesa da saúde e da segurança do pessoal

que pretenda utilizar este equipamento. É necessário ler com atenção este manual e conservá-lo com cuidado de modo a que

esteja sempre disponível para os operadores que pretendam consultá-lo.

2. DESCRIÇÃO GERAL

A série de bombas de lubrificação Sumo pode adapta-se a diversas necessidades sem

modificações mecânicas mesmo com a instalação já terminada. De facto, optando

entre um leque de componentes perfeitamente compatíveis e que se montam

facilmente, pode-se variar a pressão, a vazão do lubrificante, o tipo de lubrificante e o

tipo de distribuição.

Esta técnica construtiva é baseada nos seguintes módulos:

Motor elétrico

Corpo da bomba com redutor integrado

Dois elementos bombeadores

Reservatório

Válvulas e grupo de saída (inversor, válvula reguladora de pressão, etc.).

A estrutura básica é a mesma em qualquer versão (Fig 2.1), o duplo elemento

bombeador constitui o módulo principal.

O grupo bomba possui uma única saída, pela qual os fluxos dos dois elementos

bombeadores confluem em um grupo manifold.

Sobre o corpo da bomba podem ser montados dois tipos de reservatório para graxa

com 2 volumes (30 ou 100 Kg), com espátula e indicadores de nível.

O controlo da bomba faz-se através dos aparelhos elétricos normais que permitem a

inversão e a execução dos ciclos programados.

É possível encomendar a bomba em versão especial com aparelhos de controlo

Dropsa (ver fig.2.2.)

A eletrobomba Sumo encontra-se totalmente protegida contra o ambiente externo e

pode operar sem dificuldades até nos ambientes mais severos. Foi concebida, de

facto, para utilizações em ambientes particularmente agressivos do ponto de vista da

corrosão (aplicações off-shore e marítimas em geral). O manifold de alojamento dos

elementos bombeadores, o corpo dos elementos bombeadores, o corpo do grupo de

inversão e o reservatório são feitos em aço INOX 316L. As outras partes externas

expostas a fenómenos de corrosão pintadas com camadas especiais tipicamente

empregue em ambientes marinhos.

A bomba standard possui uma estrutura de proteção em aço inox, onde são alojados

os terminais de ligação, e os olhais para a movimentação.

Fig. 2.1

Fig. 2.2

3/ 19

3. IDENTIFICAÇÃO DA MÁQUINA E MARCAÇÃO

Na parte frontal do reservatório da bomba está colocada uma etiqueta em que se indica o código do produto, as tensões de

alimentação e as características base.

Na estrutura é colocada, por sua vez, a chapa relativa à marcação ATEX (Figura 3.1).

3.1 Legenda da marcação ATEX

II Grupo de aparelhos para superfície (não para minas ou subsolo)

2GD Aparelhos para atmosferas explosivas devido à presença de gases inflamáveis e poeiras combustíveis. A

categoria 2GD é indicada para zonas classificadas como zona 1 (incluindo a zona 2) e zona 21 (incluindo a

zona 22).

c Modo de proteção realizado para o modo de construção (norma EN 13463-5).

k Modo de proteção realizado mediante imersão em óleo (norma EN 13463-8).

IIB+H2 Grupo de gases inflamáveis permitidos IIB mais hidrogénio (inclui também o grupo de gás IIA).

T5 Classe de temperatura máxima para os gases inflamáveis.

T 100 °C Temperatura máxima superficial para as poeiras combustíveis.

IP65 Grau de proteção (ver nota)

Nota: O grau de proteção IP65 refere-se às partes elétricas. As partes não elétricas estão protegidas contra a entrada de poeira

combustível pelo tipo de processo que envolve a presença contínua de óleo e graxa nas fontes de ignição do tipo mecânico.

Figura 3.1

4/ 19

4. CARACTERÍSTICAS TÉCNICAS

A bomba é constituída por uma série de componentes com as seguintes caraterísticas:

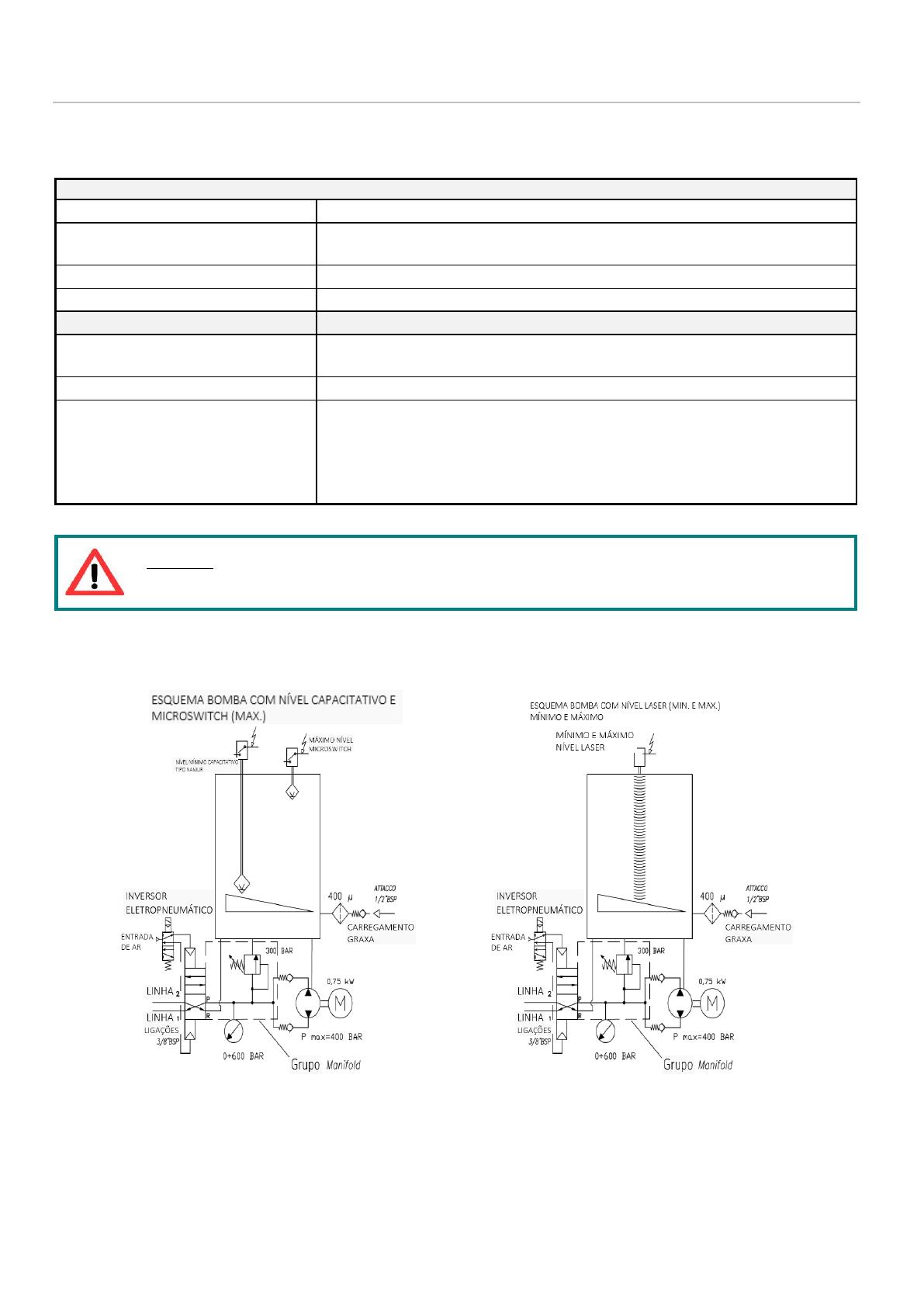

4.1 Esquema hidráulico de funcionamento

Caraterísticas técnicas:

Pressão máx.

400 bar

Vazão de saída

400 cm3 / min (24 cu. in/min)

(2 x 200 cm3 (12 cu. in) módulos bombeadores)

Temperatura de trabalho

de - 5° C a + 50° C (de 23° F a +122° F)

Humidade de trabalho

90% max

Lubrificantes a graxa

Viscosidade à temperatura de

trabalho

NGLI 2 Max.

Grau de proteção

IP65 (refere-se às partes elétricas)

Motor elétrico

Trifase

Potência 0.75kW

Proteção IP65 classe B

Tensões: 230-400 Volt ± 5% 50 Hz - 240-440Volt ± 5% 60 Hz

S1 Serviço contínuo.

ATENÇÃO: não alimentar a máquina com tensões e pressões diferentes das indicadas na etiqueta.

5/ 19

5. COMPONENTES DA BOMBA E LIGAÇÕES ELÉTRICAS

5.1 Elementos de bombagem

A bomba está equipada com dois elementos bombeadores standard com vazão fixa (200 cm³/ min para todos os elementos

bombeadores). No corpo do elemento de bombagem passa um pistão ajustado acoplado ao mesmo através de um trabalho de

polimento. A vedação entre o pistão e o corpo do elemento bombeador é do tipo “seco”, não estando prevista nenhuma

guarnição interposta. A válvula de retenção do módulo bombeador é cônica. Esta solução garante uma ótima retenção do

sistema em altas pressões de trabalho (pressão max. de 400 bar). Os elementos bombeadores são montados no grupo

manifold com uma ligação roscada, que lhes dá uma facilidade de montagem/desmontagem.

5.2 Grupo parafuso sem fim / roda helicoidal

A bomba possui uma cinemática de operação por parafuso sem fim - roda helicoidal com relação de transmissão 1/40. O

parafuso é em aço especial de alta resistência mecânica, o que lhe confere uma rigidez à flexão ótima. Para garantir um baixo

desgaste de funcionamento, o parafuso é submetido a um tratamento específico. O parafuso é suportado por rolamentos de

esferas de contacto oblíquo, devidamente pré-carregados, para reduzir os movimentos de funcionamento. A roda helicoidal é

feita em liga de bronze para engrenagens, especialmente preparada para tornar a bomba silenciosa. O eixo da roda helicoidal é

feito em aço especial de alta resistência que dá à bomba uma maior fiabilidade e duração no tempo.

5.3 Inversor

Código

Descrição

0083470

Inversor eletropneumático 24V DC

0083471

Inversor eletropneumático 24V AC

0083472

Inversor eletropneumático 110V AC

0083473

Inversor eletropneumático 230V AC

Peças sobresselentes

Código

Descrição

3150108

Bobina ATEX EExm 24 V DC

3150109

Bobina ATEX EExm 24 V AC

3150110

Bobina ATEX EExm 110 V AC

3150111

Bobina ATEX EExm 230 V AC

NOTA GERAL PARA TODOS OS INVERSORES: É conveniente prever um atraso do desligamento dos

eletromagnetos de 2 ÷ 5 seg., para permitir a completa inversão em relação ao tempo de fecho do

pressostato de fim de linha.

6/ 19

5.3.1 Caraterísticas gerais

Figura 5.1

As partes principais do dispositivo são:

Um corpo central de distribuição em AISI 316L, no

qual passa um pistão de aço com tratamento anti-

desgaste.

Dois cilindros pneumáticos de atuação de efeito

simples, comandados por uma eletroválvula tipo 5/2

com bobina certificada para atmosferas explosivas.

A eletroválvula tem um tubo de entrada de ar de Ø4.

A pressão do ar de entrada deve ser:

5÷7 bar.

Eletroválvula de substituição

Código

Descrição

3155222

Eletroválvula de solenoide 5/2

5.4 Válvula de controlo de pressão montada na bomba

Conjunto Grupo bomba

A pompa está equipada com uma válvula de controlo da

pressão, montada no grupo manifold no lado direito do

elemento bombeador, realizada inteiramente em AISI

316L. A válvula pode ser facilmente desmontada para

uma eventual inspeção. A sua calibração é realizada

rodando a porca de ajuste da pressão do bypass:

no sentido horário (aumento de pressão)

no sentido anti horário (diminuição de pressão)

Uma vez realizada a calibração do bypass, é bloqueada a

posição da porca de ajuste da pressão com uma

contraporca. É importante ter presente que a inversão

da linha é comandada pelo fecho dos contactos do

pressostato. A regulação do pressostato permite uma

pressão de funcionamento inferior à pressão máxima

controlada por esta válvula.

Código

Descrição

3191323

Pressão 100 ÷ 450 bar (1470 ÷ 6615 psi)

3191324

Pressão 50 ÷ 200 bar (735÷ 2940 psi) mediante pedido

Figura 5.2

7/ 19

5.5 Indicadores de nível mínimo e máximo

O equipamento de sensores de nível da bomba é o seguinte:

Laser (para indicação do nível mínimo e do nível máximo) na versão standard.

Em alternativa:

Capacitivo (para a indicação do nível mínimo)

De boia com microinterrutor (para a indicação do nível máximo)

Código

Descrição

0295145

Kit nível Laser bomba 30 kg proteção Exd (Mínimo e Máximo)

0295105

Kit nível Laser bomba 100 kg proteção Exd (Mínimo e Máximo)

0295165

Kit nível Capacitivo Exi (Mínimo)+Microswitch Exd (Máx.) 30 Kg

0295155

Kit nível Capacitivo Exi (Mínimo)+Microswitch Exd (Máx.) 100 Kg

5.5.1 Sonda laser

No interior do invólucro Ex d do kit nível laser é colocado um sensor ótico da distância equipado com conector.

Possui um display alfanumérico de 4 posições e um alcance de leitura até 10 m.

Está dotado de teclado de programação.

5.5.2 Nível mínimo capacitativo

O nível mínimo é realizado por uma sonda capacitiva, colocada na extremidade de um tubo montado na tampa do

reservatório. A sonda capacitiva está normalmente fechada. Quando é atingido o nível mínimo a sonda assinala a falta de

lubrificante. Para tornar a solução válida também para graxa NLGI2, a sonda capacitiva interliga-se com o raspador que tem

por função limpar a face inferior da sonda de graxa. Em caso de substituição da sonda capacitativa deve ser reposta a

calibração da sonda capacitativa (ver procedimento de calibração).

O contacto do nível mínimo é indicado por um sinal luminosa no quadro elétrico, que também controla o eventual comando da

bomba de enchimento automático do reservatório.

5.5.3 Nível máximo com microinterrutor

A fase de abastecimento do lubrificante no reservatório é executada pelo operador, com uma bomba apropriada. Atingido o

nível máximo de graxa, intervém uma haste que, ao premir o switch do micro, dará sinal de que o reservatório está cheio.

5.6 Espátula para graxa

Foram previstos dois reservatórios com capacidade de 30 e 100 kg. (66.1 – 220.4 lb).

Os reservatórios têm como acessório standard a espátula e o raspador, pelo que nenhum dos dois deve ser desmontado em

caso de montagem substituição dos reservatórios. Abaixo da espátula, existe de série um filtro de aço eletrozincado com furos

de 0,5 mm (0.02 in.). A bomba está assim protegida contra corpos estranhos eventualmente presentes durante a fase de

abastecimento do reservatório.

8/ 19

5.7 Manómetro

O manómetro é do tipo banho de glicerina, para estar protegido contra eventuais picos de pressão que possam prejudicar o

funcionamento. Este é montado diretamente no grupo manifold (colocado na frente da bomba).

Código

Descrição

3292154

Manómetro 0÷600 bar (0÷8820 psi) II 2 GD c

5.7 Ligações elétricas

Na estrutura da base está montada uma caixa de segurança reforçada que contém o terminal onde são ligados todos os

componentes elétricos da bomba (motor, níveis, eletroválvula).

Código

Descrição

1525267

Proteção Ex e em poliéster com bloco de terminais

Na figura 5.3 podem ver-se as ligações elétricas relativas ao modelo com equipamento standard.

(Ver Cap.11 Informações de encomenda).

Na figura 5.4 podem ver-se as ligações elétricas relativas ao modelo com equipamento alternativa.

(Ver Cap.11 Informações de encomenda).

ATENÇÃO: a distância do trajeto de ar através das superfícies isolantes dos terminais de Segurança Intrínseca 15 e 16 (sensor

capacitivo de Segurança Intrínseca) deve ser de mais 50 mm que os outros circuitos/terminais.

Figura 5.3

Figura 5.4

9/ 19

5.8 Ligações de terra

Na figura 5.5 é mostrado o posicionamento da barra de ligação à terra.

Para uma visão geral da bomba consultar o desenho de conjunto. A Bomba Sumo deve ter uma ligação segura à terra na

instalação.

Figura 5.5

6. DESEMBALAMENTO E INSTALAÇÃO

Não estão previstas operações de montagem da bomba. A bomba é fixada a uma base em AISI 316, que permite uma

movimentação segura. A base própria foi concebida para ser instalada no sistema, estando dotada de 4 furos de Ø 13 mm para

a fixação no piso. Prever espaços adequados (como no esquema de instalação) para evitar posicionamentos anómalos ou

possibilidade de choques. A seguir, é necessário, como se descreve no procedimento, ligar hidraulicamente a bomba à

máquina e a seguir fazer a ligação ao terminal protegido.

ATENÇÃO: A unidade apenas pode ser aberta e reparada por pessoal especializado.

10/ 19

7. INSTRUÇÕES DE UTILIZAÇÃO

7.1 Colocação em funcionamento

Danos no cabo de alimentação e no alojamento podem levar ao contacto com as partes em tensão de alta voltagem e perigo

de morte.

Controlar a integridade do cabo de alimentação e da unidade antes da utilização;

Em caso de danos no cabo de alimentação ou na unidade, não ligar!

Substituir o cabo de alimentação danificado por um novo;

A unidade apenas pode ser aberta e reparada por pessoal especializado;

A fim de prevenir o perigo de eletrocussão devido a contacto direto ou indireto com as partes em tensão, é necessário que

a linha de alimentação elétrica esteja convenientemente protegida por um interruptor especial magnetotérmico

diferencial, com limiar de intervenção de 0,03 Amperes e tempo de intervenção max. de 1 segundo;

A capacidade de interrupção do interruptor deve ser de 10 kA e a corrente nominal In = 6 A.

É proibido utilizar a bomba submersa em fluídos;

Para a correta fixação verificar as dimensões das distâncias entre eixos indicadas na figura do capítulo 12;

Utilize luvas e óculos de segurança conforme o previsto na ficha de segurança do óleo de lubrificação;

NÃO utilizar lubrificantes agressivos que sejam incompatíveis com vedantes NBR, em caso de dúvida consultar o gabinete

técnico da Dropsa SpA que fornecerá uma ficha detalhada sobre óleos aconselhados;

Não ignore os perigos para a saúde e cumpra as normas de higiene.

Atenção! Todos os componentes elétricos devem ser ligados à terra. Esta regra vale tanto para os componentes elétricos

como para os dispositivos de controlo. Para esse efeito assegure-se de que o fio de terra está ligado corretamente. Por

razões de segurança o condutor de terra deverá ser cerca de 100 mm mais comprido do que os condutores de fase. Em

caso de separação acidental do cabo, o terminal terra deverá ser o último a ser desconectado.

7.2 Ações a realizar antes de iniciar a operação

Verificar a integridade da bomba.

Efetuar o enchimento do reservatório com lubrificante apropriado.

Verificar se a bomba está à temperatura de operação e as tubagens estão sem bolhas de ar;

Verifique se a ligação elétrica foi corretamente estabelecida.

7.3 Utilização

Verificar a configurações feitas.

Premir o botão de start da máquina a que a bomba Sumo está ligada.

Verificar se a bomba está ligada.

Verificar a adequada lubrificação da máquina (se subsistirem dúvidas sobre o correto funcionamento consultar o gabinete

técnico da Dropsa S.p.A. para solicitar procedimento de teste).

Verificar se o sentido de rotação do motor elétrico é o indicado pela seta indicadora, colocada no cárter de proteção da

ventilação do motor;

Verificar a correta ligação hidráulica.

7.4 Regulação / calibragem da sonda de nível

7.4.1 Pressão

É possível regular a pressão de trabalho rodando o parafuso do bypass no sentido horário para aumentar ou anti-horário para

diminuir. Durante essa operação prestar atenção ao manómetro colocado na bomba.

7.4.2 Calibragem da sonda laser

A sonda laser possui um ecrã de visualização e programação montado a bordo. Pode-se trabalhar na modalidade analógica

(com sinal de 4 a 20 mA) ou digital (duas saídas e quatro limiares de intervenção).

Anexamos a tabela com os parâmetros de configuração da sonda laser, para reservatório de 30 e 100 kg.

11/ 19

7.4.3 Sonda capacitiva

A sonda capacitiva e do tipo Namur NO, e possui um modo de proteção de segurança intrínseca: II 1G EEx ia IIC T6. Deve

ligada ao sistema através de uma barreira isolada com Segurança Intrínseca do tipo com modo de proteção [EEx ia]

respeitando os parâmetros de segurança exigidos pelo construtor. A seguir é apresentado um exemplo de ligação segura.

Figura 7.2 (Ligação elétrica)

Figura 7.1

NOTA: No reservatório da bomba de 30 kg no nível mínimo absoluto ainda existem 7 kg de reserva.

No reservatório da bomba de 100 kg no nível mínimo absoluto ainda existem 15 kg de reserva.

ATENÇÃO: As referidas sondas de nível não devem ser, de modo algum, adulteradas pelo utilizador. Não

são, assim, possíveis reparações ou variações de calibração das referidas sondas. Para quaisquer

informações sobre o assunto, contactar o gabinete técnico/comercial da Dropsa SpA.

CALIBRAGEM SONDA LASER

Reservatório 30 kg

Reservatório 100 kg

Pos.

Nível

Sinal saída

set-up

quota X

[mm]

quantidade

graxa [kg]

quota X

[mm]

quantidade

graxa [kg]

A

Nível

máximo

absoluto

SAÍDA 2= Fno

nsP2

200

22

200

81

C

Nível

mínimo

fsP2

370

11

700

25

B

Nível

máximo

SAÍDA 1= Fno

nsP1

230

20

230

78

D

Nível

mínimo

absoluto

fsP1

420

8

800

14

12/ 19

8. PROBLEMAS E SOLUÇÕES

Segue-se uma tabela de diagnóstico em que são apresentadas as principais anomalias, as causas prováveis e as possíveis

soluções.

Em caso de dúvida e/ou problemas não resolvidos, não procurar a solução desmontando peças da máquina, mas contactar o

Gabinete Técnico da Dropsa.

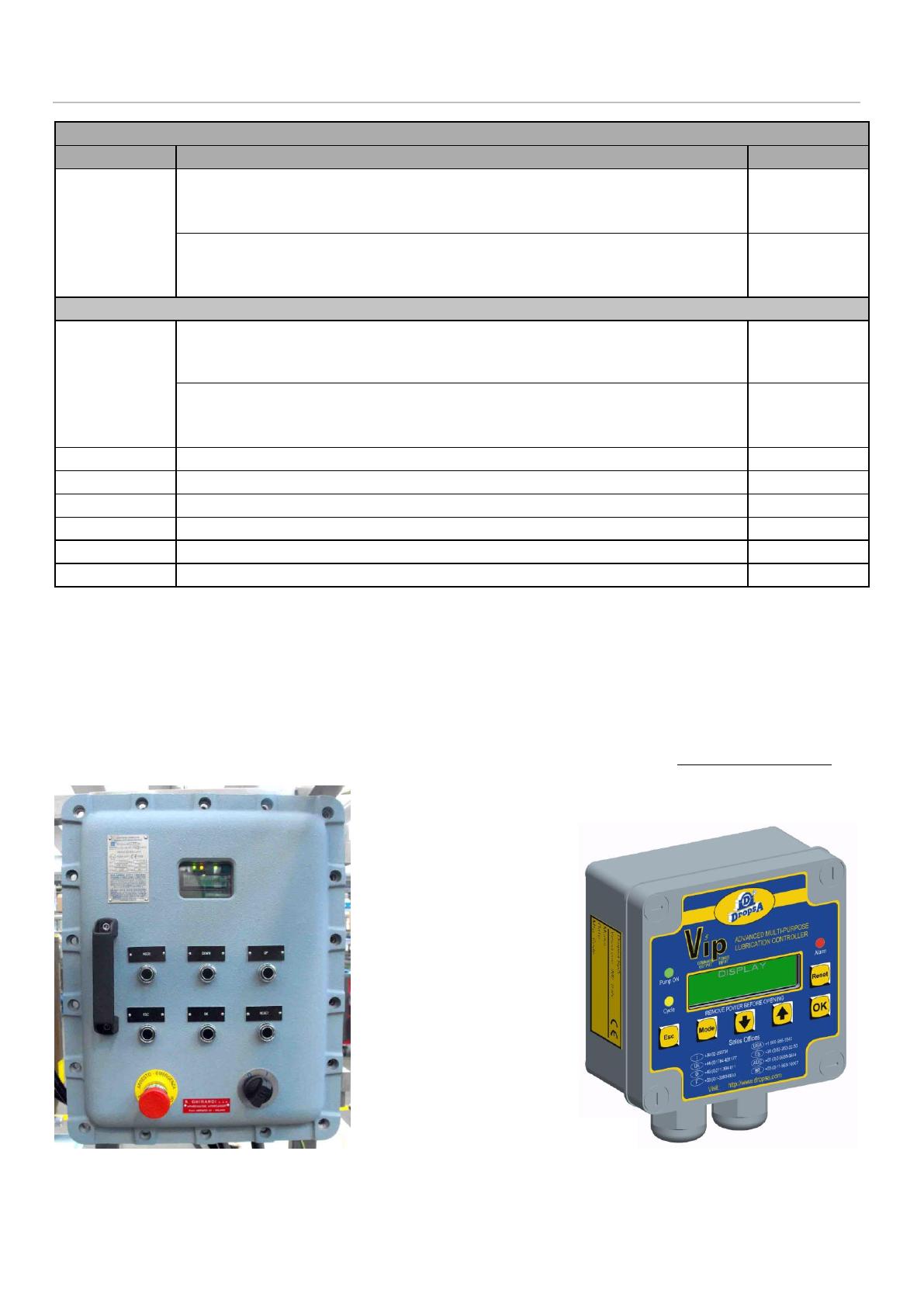

Falha

Causa

Solução

A eletrobomba não

dispensa lubrificante.

O motor elétrico não funciona.

O reservatório está vazio.

A bomba não arranca. Causas para a falta de

arranque da bomba:

O motor roda em sentido inverso (horário);

O motor roda no sentido correto mas a

espátula não roda;

Presença de bolhas de ar no lubrificante.

A válvula de regulação de pressão (bypass) foi

parametrizada para um valor muito baixo.

Presença de sujidade na válvula de não retorno.

Verificar a ligação entre o motor e a linha de

alimentação elétrica.

Controlar as bobinas do motor.

Verificar se a ligação dos bornes do motor

está conforme a tensão de alimentação.

Encher o reservatório.

Atenção: se o reservatório estiver vazio sem

que tenha havido o sinal elétrico de nível

mínimo, será necessário verificar os

contactos de nível mínimo.

Remover a tampa do reservatório e verificar

se a espátula roda no sentido anti-horário e

mexe o lubrificante; caso contrário, inverter

duas das três fases do motor.

Ver acima.

Desconectar o tubo de saída da bomba e

purgar o lubrificante até eliminar as bolhas

de ar.

A bomba não tem

pressão.

Possível sujidade no cone da válvula da bomba.

Rotura da guarnição interna entre o elemento

bombeador e o grupo manifold.

Limpar o cone e a sede da válvula de

retenção do elemento bombeador, purgando

o lubrificante.

Substituir a guarnição (cod. 3190489.)

13/ 19

Falha

Causa

Solução

Não há sinalização de

nível mínimo quando o

lubrificante esgota no

reservatório.

Regulação errada do nível mínimo.

Controlar o funcionamento correto da sonda

de nível do seguinte modo:

desmontar o grupo de nível mínimo e retirar

a sonda capacitativa.

Acessórios do sistema de lubrificação

DOSEADORES AG6

Sinal de alarme com a

falta de distribuição de

lubrificante. A haste,

visível no interior da

torre dos doseadores,

deve mover-se

sequencialmente para

cima ou para baixo, e

acionar o

microinterrutor de

controlo quando a

bomba está a funcionar.

Caso contrário, as duas

saídas ou a saída única

do doseador não

distribuem lubrificante.

Pistão do doseador encravado.

Tubagem entre a saída do doseador e o ponto de

lubrificação obstruída.

Pressões em linha demasiado baixa (o lubrificante

não é fornecido por qualquer saída ou tem pouca

saída).

Doseador pré-instalado para duas saídas mas

utilizado por uma única saída.

Substituir o doseador por outros com as

mesmas caraterísticas. É igualmente

convenientes garantir que os doseadores

foram montados corretamente,

especialmente no que se refere à fixação.

Um bloqueamento excessivo dos parafusos

de fixação pode danificar os doseadores e

provocar o bloqueio do pistão.

Desligar a tubagem de saída e verificar se o

doseador distribui o lubrificante.

Alterar a regulação da válvula de controlo de

pressão (bypass) ou do pressostato de

controlo (fim de linha).

Verificar que, quando é utilizada uma única

saída, é montada a pastilha correta e que a

outra saída está tapada.

Consultar a folha de instruções dos

doseadores AG6.

PRESSOSTATO DE FIM

DE LINHA

O pressostato não envia

sinais para o painel

elétrico de comando e

controlo.

O pressostato envia o

sinal antes do final do

ciclo de lubrificação.

Ligação elétrica errada.

Regulação errada do pressostato de controlo. O

valor de pressão definido é muito alto e a válvula

de regulação de pressão (bypass) intervém antes

que o pressostato possa ser acionado.

Regulação errada do pressostato de controlo. O

valor de pressão definido é demasiado baixo.

Verificar a ligação elétrica.

Reduzir a pressão de calibração do

pressostato até se obter o contacto elétrico.

Aumentar a válvula de calibração do

pressostato. O valor de calibração ótimo é o

que permite ter no fim da linha de

lubrificação uma pressão de 50-70 bar (735 –

1029 psi).

14/ 19

9. PROCEDIMENTO DE MANUTENÇÃO

Utilizar proteções individuais necessárias para evitar contactos com a graxa.

Inspeção periódica

Periodicamente é necessário controlar:

Verificação

O estado de lubrificação

1000 horas

Limpeza do filtro de carregamento e de aspiração

4000 horas

Aperto de prensa-cabos*

4000 horas

Integridade de fios e cabos

4000 horas

Ligação segura a terra

4000 horas

Rolamentos do motor

3 anos

*Para prensa-cabos M16x1.5 (Cod. 39384), apertar a 10 Nm.

Para prensa-cabos M20x1.5 (Cod. 75053), apertar a 12 Nm.

A bomba não requer nenhum equipamento especial para as atividades de controlo e / ou manutenção, recomenda-se, no

entanto, a utilização de equipamentos apropriados e em boas condições para evitar danos pessoais ou em partes da máquina.

Certifique-se de que a alimentação elétrica e hidráulica estão desligadas antes de realizar qualquer intervenção de

manutenção.

10. ELIMINAÇÃO

Durante a manutenção da máquina ou em caso de desmantelamento da mesma não abandone elementos tóxicos no meio

ambiente. Consulte os regulamentos locais para efeitos de eliminação. Com o desmantelamento da máquina é necessário

destruir a placa de identificação e todos os outros documentos.

ATENÇÃO: Em caso de avaria do motor é necessário enviá-lo à Dropsa SpA para a reparação. Para

quaisquer informações sobre o assunto, contactar o gabinete técnico/comercial da Dropsa SpA.

15/ 19

11. INFORMAÇÕES DE ENCOMENDA

Equipamento standard

Equipamento

Descrição

Código

Bomba SUMO

Bomba de graxa ATEX 400 cm³/min. Reservatório 30 Kg (66 lb)

Inversor eletropneumático cod. 0083470 24V DC

Níveis máximo e mínimo com sonda laser de proteção Exd cod. kit 0295145

2477200A000

Bomba de graxa ATEX 400 cm³/min. Reservatório 100 Kg (220 lb)

Inversor eletropneumático cod. 0083470 24V DC

Níveis máximo e mínimo com sonda laser de proteção Exd cod. kit 0295105

2477201A000

Equipamento alternativo

Bomba SUMO

Bomba de graxa ATEX 400 cm³/min. Reservatório 30 Kg (66 lb)

Inversor eletropneumático cod. 0083470 24V DC

Kit nível Capacitivo Exi (mínimo)+Microswitch Exd (Max.) cod. kit 0295165

2477200A100

Bomba de graxa ATEX 400 cm³/min. Reservatório 100 Kg (220 lb)

Inversor eletropneumático cod. 0083470 24V DC

Kit nível Capacitivo Exi (mínimo)+Microswitch Exd (Max.) cod. kit 0295155

2477201A100

Bomba SUMO

Como standard 2477200A000, mas com Inversor eletropneumático 24V AC

2477200A010

Bomba SUMO

Como standard 2477200A000, mas com Inversor eletropneumático 110V AC

2477200A020

Bomba SUMO

Como standard 2477200A000, mas com Inversor eletropneumático 230V AC

2477200A030

Bomba SUMO

Como standard 2477201A000, mas com Inversor eletropneumático 24V AC

2477201A010

Bomba SUMO

Como standard 2477201A000, mas com Inversor eletropneumático 110V AC

2477201A020

Bomba SUMO

Como standard 2477201A000, mas com Inversor eletropneumático 230V AC

2477201A030

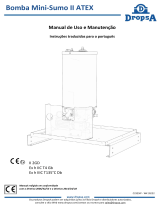

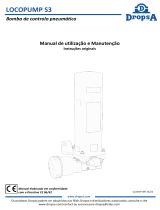

11.1 Versões especiais com controlador

É possível encomendar versões personalizadas da bomba com uma combinação de equipamentos como os acima indicados,

com inclusão de uma unidade de controlo eletrónica concebida e certificada para ambientes explosivos (ver foto 11.1.1).

A unidade é gerida pelo controlador Dropsa VIP05 com configuração anti-explosão (ver na figura 11.1.2 a versão standard).

As funções do controlador, as modalidades e os parâmetros de trabalho são descritos no respetivo manual.

Para mais informações contactar o gabinete técnico comercial da Dropsa ou consultar o nosso site http://www.dropsa.com.

Foto 11.1.1

Figura 11.1.2

16/ 19

11. 2 sobresselentes

Descrição Sobresselentes

Código

Kit nível laser bomba 100 kg proteção Exd

0295105

Kit nível laser bomba 30 kg proteção Exd

0295145

Kit nível Capacitivo Exi (mínimo)+Microswitch Exd (Max) 100 kg

0295155

Kit nível Capacitivo Exi (mínimo)+Microswitch Exd (Max) 30 kg

0295165

Inversor eletropneumático 24V DC

0083470

Inversor eletropneumático 24V AC

0083471

Inversor eletropneumático 110V AC

0083472

Inversor eletropneumático 230V AC

0083473

Motor elétrico trifásico

3301531

Motor pneumático

3301539

Manómetro

3292154

Elemento bombeador completo

0296070

Filtro de enchimento graxa

0295009

Grupo válvula de carregamento

3093053

Vedante de flange-corpo pompa

3190487

Vedante de manifold-corpo pompa

0018863

Vedante manifold-elemento bombeador

3190489

Vedante filtro 295009

3190487

Vedante tampa fecho do filtro

0061135

Vedante da tampa grupo parafuso sem fim

3190488

Vedante corpo bomba-reservatório

3190485

17/ 19

Detalhes do corpo da bomba cod. 0296000

Figura 11.2.1 (Detalhe vedante da tampa grupo parafuso sem fim)

Figura 11.2.2 (Detalhe vedante manifold-corpo bomba)

Figura 11.2.3 (Detalhe vedantes de carregamento)

3190487

0018863

3190489

0018863

3190489

0296002

0061135

0061123

0296004

0295009

3093053

3190488

0675234

0014225

18/ 19

12. DIMENSÕES

Para facilitar a manutenção futura, acrescer os espaços previstos em pelo menos 500 mm (19,68 in.).

13. MOVIMENTAÇÃO E TRANSPORTE

A bomba é fixada a uma base em AISI 316, que permite uma movimentação segura. A base foi concebida para ser instalada no

sistema, estando dotada de 4 furos de Ø 13 mm para a fixação no piso.

Os componentes da máquina podem suportar temperaturas, durante a armazenagem, de -20 a + 50 °C (-4°F 122°F); é

contudo necessário, para evitar danos, que o arranque ocorra quando a máquina tiver atingido uma temperatura de +5 °C

(+41°F).

14. PRECAUÇÕES DE UTILIZAÇÃO

É necessário ler com cuidado as advertências e os riscos que implica a utilização de uma bomba para lubrificantes. O operador

deve conhecer o funcionamento e entender com clareza quais são os perigos através do manual de utilização.

Dimensões em mm [inches].

600 [23.62]

600 [23.62]

Ø13 [.51]

N° 4 para movimentação

900 [35.43]

740 [29.13]

Ø13 [.51]

N° 4 para fixação à terra

550 [21.65]

1450 (1050 para a versão de 30 kg) [29.13]

[57.09 (41.34 para a versão de 30 kg]

19/ 19

15. LIMPEZA

É necessário remover periodicamente depósitos de pó da Bomba Sumo de modo seguro ou evitando espalhar o pó pelo ar.

Consultar o responsável pela segurança do utilizador para essa operação.

16. FORMAÇÃO

O pessoal responsável pela instalação, pelas ligações elétricas e pela manutenção corrente e extraordinária deve ter uma

formação específica sobre aparelhos para atmosferas explosivas devido à presença de gases inflamáveis e poeiras combustíveis

de, no mínimo, 8 horas, ministrada por uma entidade competente.

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

DROPSA Sumo Atex Manual do proprietário

- Categoria

- Medindo, testando

- Tipo

- Manual do proprietário

Artigos relacionados

-

DROPSA MINI SUMO II ATEX Manual do proprietário

DROPSA MINI SUMO II ATEX Manual do proprietário

-

DROPSA Loco-oil Manual do proprietário

DROPSA Loco-oil Manual do proprietário

-

DROPSA PNEUMATIC GREASE PUMP LOCOPUMP S3 Manual do proprietário

DROPSA PNEUMATIC GREASE PUMP LOCOPUMP S3 Manual do proprietário

-

DROPSA Mini-SUMO II Manual do proprietário

DROPSA Mini-SUMO II Manual do proprietário

-

DROPSA SUMO Manual do proprietário

DROPSA SUMO Manual do proprietário

-

DROPSA Single-Stroke Pumps Series 15... Manual do proprietário

DROPSA Single-Stroke Pumps Series 15... Manual do proprietário

-

DROPSA 4/2 ATEX electro-pneumatic valve Manual do proprietário

DROPSA 4/2 ATEX electro-pneumatic valve Manual do proprietário

-

DROPSA Pump Series 201000 Manual do proprietário

DROPSA Pump Series 201000 Manual do proprietário

-

DROPSA Hydraulic inverter Manual do proprietário

DROPSA Hydraulic inverter Manual do proprietário

-

DROPSA PoliPUMP NRUN Manual do proprietário

DROPSA PoliPUMP NRUN Manual do proprietário