© ESAB AB 2010

-18-

bp08dp2

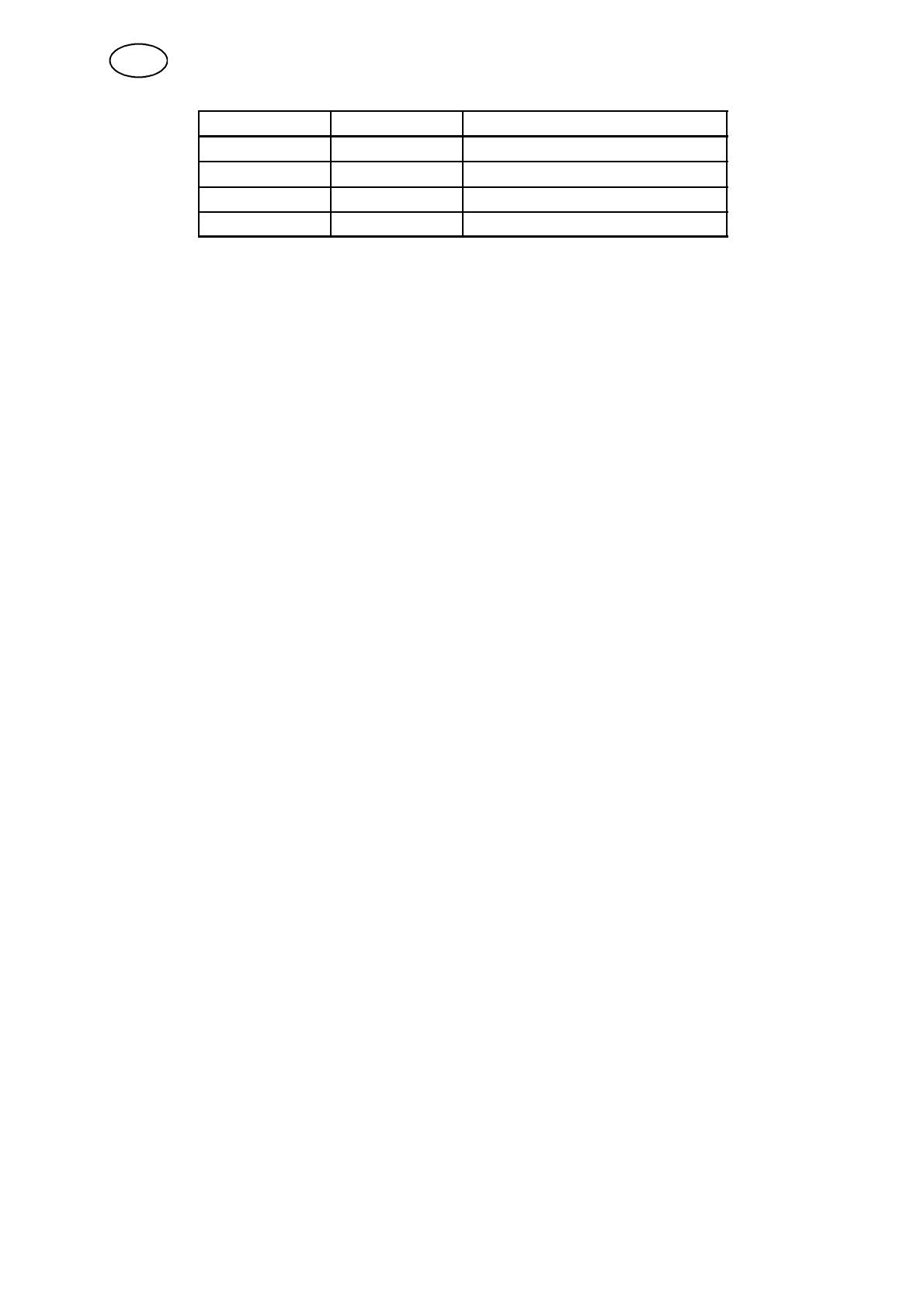

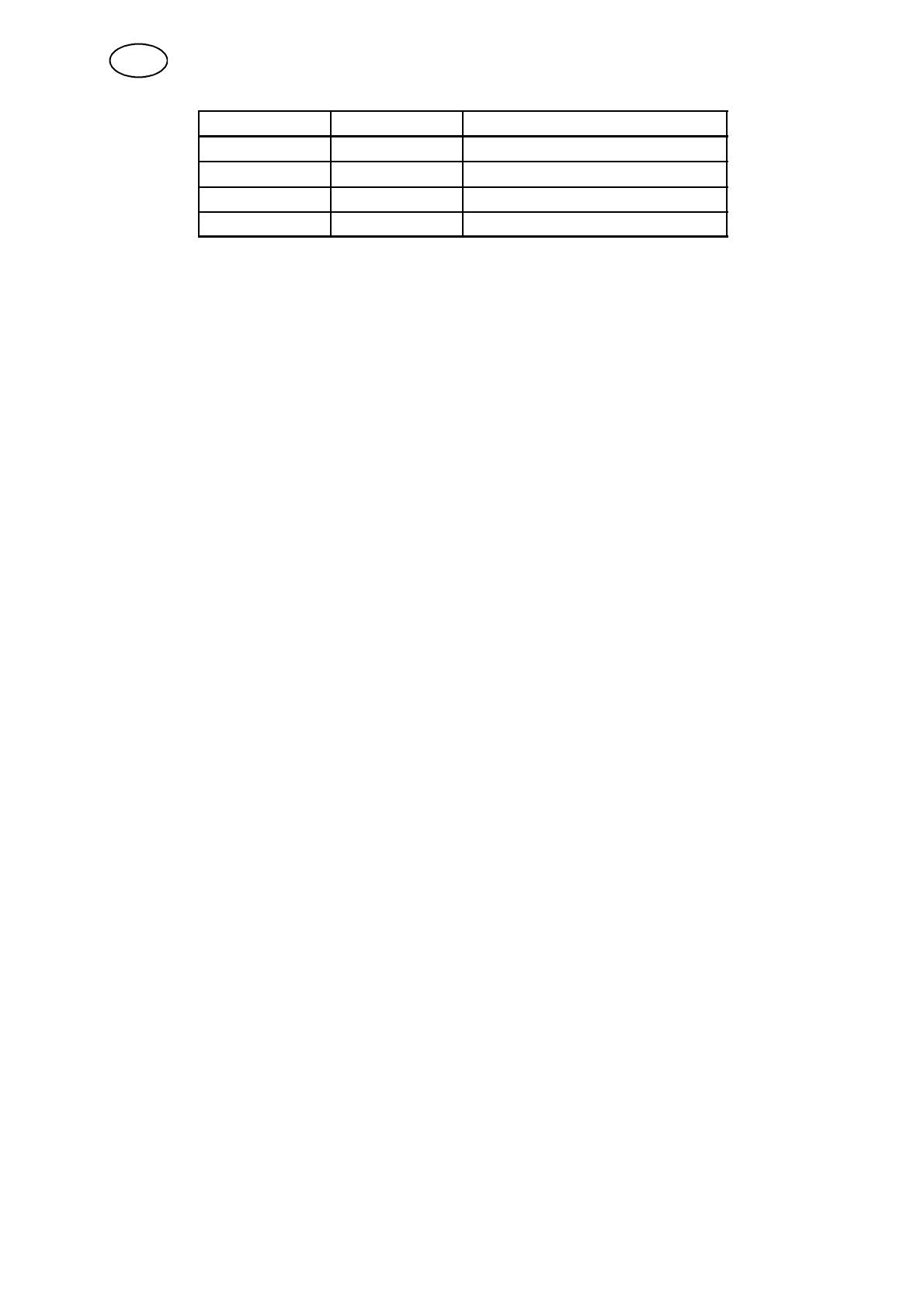

PAO PA1 Corrente do arco piloto (A)

sem sinal sem sinal 10

sinal sem sinal 20

sem sinal sinal 30

sinal sinal 40

Se for e m utilizados sinais de referência analógicos, 10 VDC fornece 4 5 A e 1

VDC 4,5 A.

Marcação – Pode ser efectuada no modo de funcionamento local ou no modo de

controlo remoto. A entrada para o modo de marcação tem de estar fechada na

unidade CNC. No modo de funcionamento local, a corrente de m ar cação é

definida utilizando o potenciómetro no painel de controlo. A corrente máxima de

marcação é 36 A. Se SW1-1, que está aberto no painel de controlo, se fechar, o

intervalo fica no máx. 0 a 18 A. No modo de controlo remoto, a corrente de

marcação é regulada por um sinal de referência remoto, 10 VDC fornece 36 A e

1 VDC fornece 3,6 A de corrente de marcação.

5.2.2 Várias fontes de alimentação

1. Funcionamento ligado em paralelo – Ligue as fontes de alimentação de acordo

com a secção 3.6. Defina o interruptor para funcionamento local/remoto no

modo REMOTE, em ambas as fontes de alimentação. Se as unidades forem

utilizadas para cortar e ambas as fontes de alimentação fornecerem a corrente

de corte, active a entrada lógica HI CURRENT (pino T) no cabo CNC. Com esta

definição, a corrente máxima é 400 A no sinal de entrada analógico 10 VDC a

partir de CNC. Se a entrada HI CURRENT estiver desactivada, a saída de

corrente da fonte auxiliar desliga-se, apesar de estar ligada à fonte de

alimentação principal. Apenas a fonte de alimentação principal produz corrente

no modo de marcação. Se a marcação e corte forem efectuados

alternadamente, a entrada HI CURRENT pode ser deixada activa, enquanto que

a entrada para a marcação é controlada se as saídas de corrente de ambas as

fontes de alimentação ou apenas a fonte de alimentação principal necessitarem

de estar activas. O intervalo actual ao marcar é de 10 a 36 A e ao cortar de 30 a

720 A.

5.3 Iniciar corte e marcação

1. Alimente o equipamento ao ligar o interruptor na tomada de alimentação (a fonte

de alimentação não tem o seu próprio interruptor de alimentação da rede).

Quando a fonte actual é alimentada, a janela de apresentação apresenta

brevemente EPP-360 e, de seguida, Pr x.xx, (o número da versão do programa)

e, de seguida, 0 A e 0 V.

2. Defina o interruptor para funcionamento local/remoto no modo pretendido,

dependendo se a unidade CNC pode ou não ser controlada de forma remota.

a. Durante o funcionamento local (modo PANEL), pode apresentar o valor

definido programado para a corrente de corte, mantendo o interruptor no

painel de controlo na posição para apresentar o ponto definido para a

corrente de corte. No modo PANEL, a fonte de a limentação calcula a

corrente do arco piloto, corrente inicial e tempo de acumulação a partir do

valor definido da corrente de corte definida. Pode apresentar o valor definido

programado para a corrente do arco piloto, mantendo o interruptor no painel

de controlo na posição para apresentar o ponto definido para a corrente do

arco piloto. Consulte a secção 5.1.2 Painel de controlo.

PT